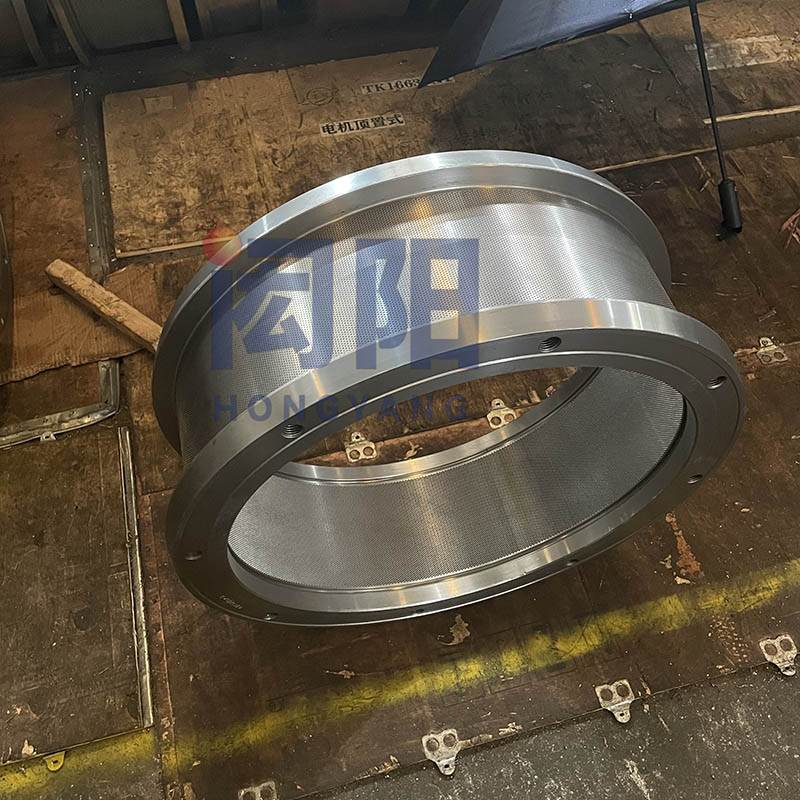

Recambios para máquinas de pellets de anel de IDAH

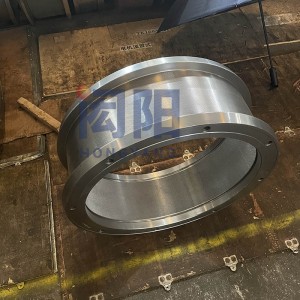

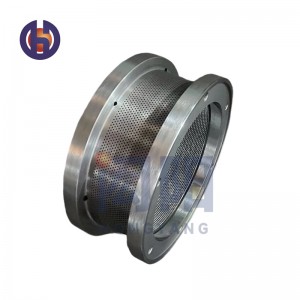

IDAH Ring Die

1. Seleccione materias primas de alta calidade, fabricación de aceiro secundario e tochos de aceiro antiespumante;

2. Material do anel: X46Cr13 (aceiro inoxidable)

3. Broca de arma multicabezal importada, moldura única, alta calidade, baixa taxa de obturación do burato e alta taxa de descarga;

4. A combinación de forno de baleiro e forno de enfriamento continuo mellora a vida útil;

5. Personaliza a relación de compresión e a resistencia segundo as materias primas e os requisitos do cliente;

6. Realice estrictamente a inspección de calidade durante todo o proceso de produción para garantir a calidade do produto.

| S/N | Modelo | TamañoOD*ID*ancho total*ancho da almofada -mm | Tamaño do burato mm |

| 1 | IDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

Relación de compresión

Cal é a relación de compresión da matriz de anel?

A relación de compresión da matriz do anel é a relación entre a lonxitude de traballo efectiva do burato do anel e o diámetro do burato. É un índice que reflicte a forza de extrusión da alimentación de pellets. Canto maior sexa a relación de compresión, máis fortes serán os pellets extruídos, pero a saída será relativamente menor. Canto menor sexa a relación de compresión, máis rugosa será a superficie do pellet e a mala formación será, pero a saída será alta.

Como elixir a relación de compresión correcta?

Debido ás diferentes formulacións, materias primas e procesos de granulación, a selección dunha relación de compresión adecuada depende da situación. O seguinte é un rango xeral baseado na experiencia:

Alimentos para gando e aves: 1:8 a 13; Alimentos para peixes: 1:11 a 16;

Alimentos para camaróns: 1:16 a 25; Alimentacións sensibles á calor: 1: 7 a 9; Alimentos de forraxe e palla: 1: 5 a 7.

Despois de usar unha matriz de anel, o produtor de alimentación tamén pode axustar a apertura e a relación de compresión da seguinte matriz de anel segundo a sensación externa da alimentación.

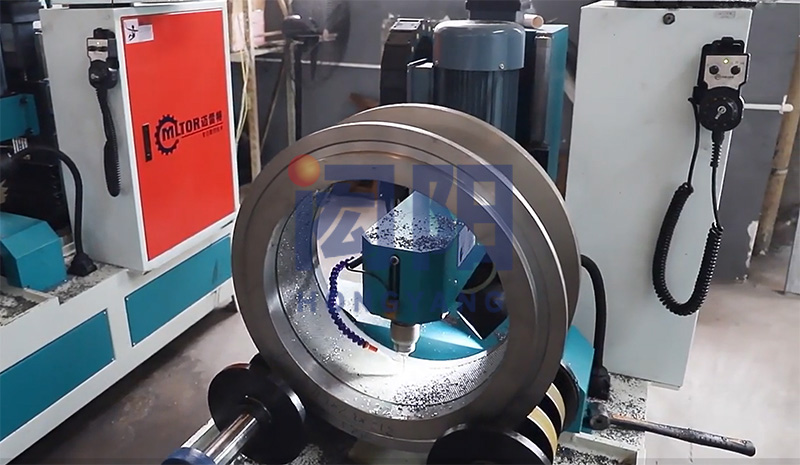

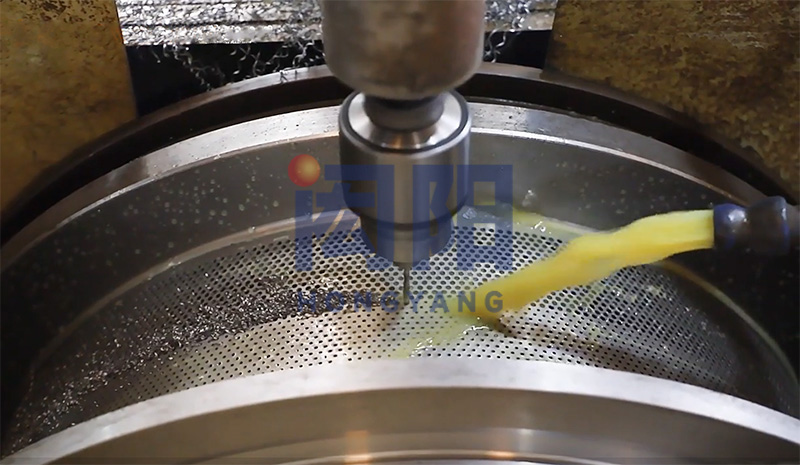

Tecnoloxía de procesamento

Tecnoloxía de procesamento de matrices de anel: Corte → Forxa → Desbaste → Normalización → Acabado → Templado e revenido → Acabado → Burato de perforación → Nitruración → Pulido → Proba de presión → Resistencia do revestimento → Aceite oxidado → Comprobar e gardar opcións